РАСТОЧНО-НАПЛАВОЧНЫЕ КОМПЛЕКСЫ ДЛЯ РАСТОЧКИ (ВОССТАНОВЛЕНИЯ)

ОТВЕРСТИЙ И УЗЛОВ

Расточно-наплавочные комплекс WS2 и другие позволяют проводить расточку и наплавку отверстий от 40 до 2500мм.

Данный станок для расточки и наплавки позволяет производить следующие работы:

- восстановление отверстий – расточка отверстий и наплавка (отверстия на стрелах экскаваторов, проушины на ковшах фронтальных погрузчиках и экскаваторах, шарнирные сочленения на бульдозерах, любые отверстия под пальцы, и др), в том числе глухих

- одновременная соосная расточка нескольких разнесенных друг от друга отверстий на расстоянии до 2,5 метров

- восстановление посадочных мест под подшипники

- торцевание бобышек и приливов

- восстановление отверстий

- проточка канавок под разжимные стопорные кольца

- сверление, нарезка резьбы

- ремонт посадочных мест подшипников редукторов, цапф и т.д.

- восстановление постелей коленчатых и распределительных валов

- ремонт гидроцилиндров и блока цилиндра двигателя

Расточно-наплавочный комплекс с успехом может быть применён для:

- восстановления землеройной, сельскохозяйственной и коммунальной техники, ремонта строительной техники

• ремонта подъёмно-транспортных механизмов и устройств (высотные краны, портальные и козловые краны, тельферы и т.д.)

• ремонта железнодорожного транспорта и оборудования метрополитенов

• выполнения работ в судостроении, а также при ремонте судоремонтной и портовой техники

• ремонта карьерного, горнодобывающего и горно-обогатительного оборудования

• ремонта техники, используемой нефтегазодобывающими предприятиями

• ремонта аэродромной техники

• ремонта прокатных станов и конвейеров на предприятиях тяжёлой и металлургической промышленности

• ремонта гидротехнических сооружений (шлюзов, разводных мостов и др.)

Технология

Технология предусматривает разборку только дефектного узла, для обеспечения доступа к восстановленному отверстию.

Следующим этапом является закрепление сваркой центровочного комплекта.

Центровочный комплект, в зависимости от типа ремонтируемой детали, устанавливается либо по двум сторонам отверстия, либо при растачивании нескольких разнесенных друг от друга отверстий, по торцам этих отверстий.

Благодаря своей конструкции центровочный комплект позволяет менять положение борштанги, проходящей по всей длине восстановленной поверхности. Центровка борштанги осуществляется при помощи измерительного инструмента по наименее изношенному отверстию или по другим боковым поверхностям.

Далее на уже от центрованную борштангу надеваются суппорты и после регулировки положения и длины лапок под опорную поверхность фиксируется сваркой, после чего центровочный комплект удаляется.

Агрегат жестко закрепляется на одном из суппортов и своим весом не оказывает никакого влияния на точность выполнения технологических операций. После установки резца в борштанге осуществляется расточка отверстия до устранения эллипсности или до требуемого диаметра.

Для наплавки борштанга заменяется наплавочным валом, который присоединяется к сварочному полуавтомату специальным переходным кабелем. Используемая газовая смесь состоит из 80% аргона и 20% углекислого газа. К сварочному полуавтомату смесь подается либо напрямую готовая через редуктор, либо через смеситель от двух баллонов, содержащих отдельно аргон и углекислый газ.

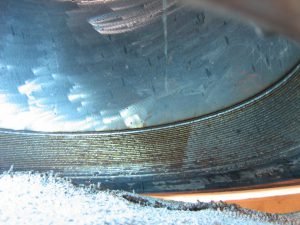

Наплавка требуемого количества слоев металла осуществляется в автоматическом режиме сварочным полуавтоматом, а установка обеспечивает вращение и продольное перемещение наплавочной головки. Твердость полученного слоя составляет 20-35 HRC, в зависимости от силы тока и состава газовой смеси.

По окончании процесса наплавки устанавливается борштанга и осуществляется черновое растачивание отверстия. После черновой проточки измерительным инструментом определяется текущий диаметр отверстия и с помощью цифрового индикатора резец настраивается на номинальный диаметр.

Затем производится контрольный замер диаметра отверстия, демонтаж агрегата и зачистка поверхности детали от следов сварки.

К числу наиболее часто подвергающих износу узлов относятся:

- отверстия в рукоятях и стрелах экскаваторов

- отверстия в проушинах ковшей экскаваторов и погрузчиков

- соединение стрелы экскаватора с поворотной платформой

- крепление гидроцилиндров

- отверстия на ходовой раме башенных кранов

- соединение колонны и стрелы башенных кранов

- посадка под центральную цапфу карьерных экскаваторов

- посадочные места под обоймы подшипников и многие другие

Основное преимущество данного технологического процесса – размещение расточно-наплавочной установки непосредственно на подлежащем ремонту узле без проведения большинства сопутствующих традиционному процессу ремонта сборочно-разборочных работ (демонтажа узла, расцепления гидро- и пневмосоединений, снятия тросов и т. д.). Установка закрепляется непосредственно на ремонтируемом узле и позволяет экономить, на неизбежных при традиционных методах ремонта, затратах:

- На транспортные расходы

- Надобность разборки других узлов

- Потери от простоев

- Необходимость использования стационарных станков и оборудования